¡Buenas noches comunidad de Steemit, #STEEMSTEM, y #STEM-Espanol!

Anteriormente realicé mi presentación en esta red social ante la comunidad y creo que ya es hora de aportar un poco más. En esa misma presentación, resumí un poco como son los cambios microestructurales que se presentan en el acero de bajo carbono, específicamente un acero 1020 de calidad comercial, que fue utilizado en mi proyecto de investigación.

Los resultados presentados anteriormente reflejan las diferencias morfológicas en las distintas microestructuras de perlita, bainita y martensita. Ahora, la intención es relacionar las diferencias en el porcentaje de fase perlítica, martensítica y bainítica con una propiedad muy utilizada en la ingeniería de materiales y el tamaño de los granos del material, con la dureza.

La dureza es una propiedad mecánica que mide la resistencia de un material a una deformación plástica localizada. Antes esta propiedad se medía según la capacidad de un material de “rayar” a otro más suave, en un experimento netamente cualitativo basado en la escala de Mohs. Sin embargo, la normalización de los experimentos ha llevado a estandarizar esta propiedad, haciéndola muy útil, siendo capaz de relacionarse una de las propiedades mecánicas más importante de todas, el esfuerzo tensil, que mide la máxima carga que puede soportar un material sin deformarse (Callister & Rethwisch, 2014)

Las diferencias microestructurales en los aceros han demostrado con anterioridad una variación en la dureza para aceros de la misma composición. Esto puede ser observado claramente en ensayos Jominy para distintos aceros. En el caso del acero utilizado para esta investigación, se realizaron distintos tratamientos térmicos según la siguiente tabla:

Tratamiento Térmico Temperatura (ºC) Tiempo (h)

Recocido 700 2

Recocido 800 2

Recocido 1000 2

Normalizado 1100 2

Temple en agua 1100 2

Temple en aceite 1100 2

En todos los casos, las probetas se introdujeron en el horno una vez este alcanzó la temperatura especificada. Antes de ser introducidas en los hornos, cada probeta fue debidamente lavada, secada y envuelta en papel absorbente para crear una capa de ceniza, con la finalidad de disminuir la oxidación del material debido a las altas temperaturas.

Para el recocido, una vez cumplido el tiempo del tratamiento, se procedió con el enfriamiento lento de las piezas. Todas las probetas se retiraron de los hornos al menos 16 h después del inicio del enfriamiento, verificando que la temperatura dentro del horno fuera lo suficientemente baja para asegurar que no se presentaran modificaciones en el tratamiento térmico. Los temples fueron enfriados en agua corriente y aceite de temple convencional. El normalizado y el revenido se realizaron con enfriamiento al aire. Los ensayos se dureza se hicieron según la norma ASTM E18-15, para realizar ensayos de dureza en la escala de Brinell.

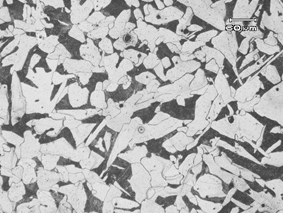

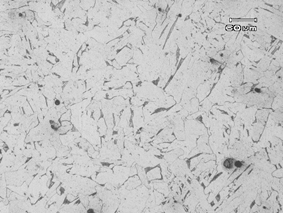

La figura siguiente muestra al acero en su estado de entrega:

En el material se puede apreciar una microestructura de perlita (fase oscura) en una matriz de ferrita (fase clara) (American Society of Metals, 1998). Después del análisis de fase y el cálculo de tamaño de grano promedio realizados según lo descrito en el procedimiento experimental, se obtuvo lo siguiente:

% Perlita Número de grano ASTM

27 ± 3 7,7 ± 0,4

Para esta microestructura, el material presenta una dureza de 129±4 en la escala Brinell (HB). Una vez determinados estos valores y establecida la microestructura del material se determinó la fracción relativa de fases, esto según el diagrama de equilibrio de fases, y el número de tamaño de grano según las temperaturas de recocido. Previamente se calculó mediante la composición química del material que las temperaturas críticas de transformación austenítica se encontraban entre 720 y 850ºC, por lo que el estudio del recocido se concentró en estas temperaturas.

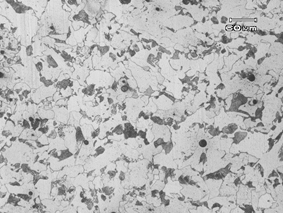

El recocido a 700ºC no aprecia un cambio significativo en la microestructura respecto al patrón:

El tamaño de grano de la probeta de 700ºC se reportó un aumento del tamaño de grano de 5,2% y una disminución del porcentaje perlítico en -3,7%. La dureza obtenida para la muestra recocida a 700ºC disminuyó a 122±2HB

A un tratamiento de recocido a 800 se puede obtener lo siguiente:

La disminución del porcentaje de perlita es del 25,9% y el aumento del tamaño de grano es del 18,2%, la dureza del material se encuentra en el valor de 118±2HB, siendo estos resultados correspondientes con el tratamiento térmico.

A 1000ºC, el tratamiento de recocido permite observar lo siguiente:

Se puede apreciar una clara disminución de perlita en comparación a todas las probetas anteriores, de hasta -52%. También es posible observar un aumento en el tamaño de grano del acero debido al tratamiento térmico de hasta 36%. La dureza obtenida en esta muestra fue de 106±3HB.

De esta manera se puede observar el efecto del tratamiento de recocido que permite suavizar el material. Esto es sumamente útil para brindar ductilidad a un acero que necesita ser deformado. Sin embargo, otros tratamientos permiten endurecer el material como podemos ver a continuación con el normalizado y el temple.

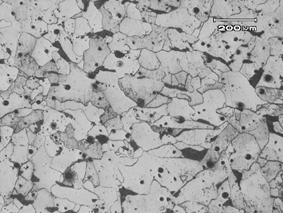

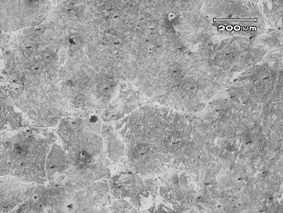

En el caso del normalizado, se obtuvo la siguiente microestructura:

En la probeta normalizada, en general se aprecia una microestructura compuesta de bainita y ferrita, con un tamaño de grano más pequeño, estos resultados son consecuentes con el tratamiento térmico aplicado y como es esperado esta microestructura tiene una dureza mayor en comparación al patrón, de 136±3HB (Chandler, 1995).

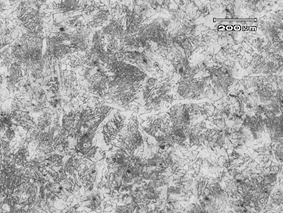

Para el temple en agua y en aceite, se obtuvo lo siguiente respectivamente:

Se puede apreciar el cambio de microestructura debido enfriamiento rápido, promoviendo en esta la aparición de las martensita en forma acicular, similares a agujas(Verhoeven, 1987) y a su vez, se observa la diferencia de la fase martensítica (color oscuro) en el material con el cambio del medio de templado (American Society of Metals, 1998).

Esta diferencia entre el porcentaje de martensita en el material es debido al medio utilizado para el enfriamiento de las probetas, ya que el enfriamiento es más rápido en el agua que en el aceite (Chandler, 1995). Las probetas presentan una mayor dureza debido a la aparición de la fase martensítica (Verhoeven, 1987). Los valores de dureza obtenidos reportan 169±4HB para el temple en aceite y 345±16HB para el temple en agua.

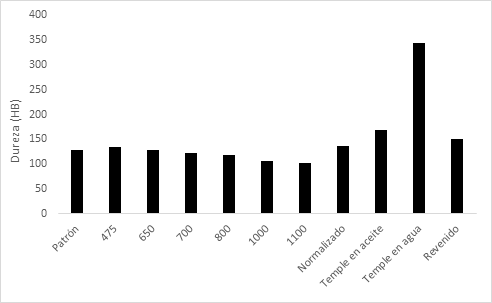

Finalmente, la siguiente tabla permite comparar los resultados de dureza obtenidos para estos tratamientos, así como otros tratamientos adicionales de recocido y revenido.

Espero que esto haya sido útil e interesante para ustedes, no duden en preguntar cualquier duda en los comentarios que con gusto contestaré.

¡Hasta otra!

NOTA: Todas las imágenes son de mi autoría.

Bibliografía

American Society of Metals. (1998). ASM Handbook Volume 9: Metallography and Microstructures. Estados Unidos: ASM International.

Askeland, D. R., Fulay, P. P., & Wright, W. J. (2010). The science and engineering of materials. Estados Unidos: Cengage Learning.

Berns, H., & Theisen, W. (2008). Ferrous Materials: Steel and Cast Iron. Alemania: Springer.

Callister, W. D., & Rethwisch, D. G. (2014). Materials science and engineering: an introduction. Estados Unidos: John Wiley & Sons, Inc.

Chandler, H. (1995). Heat Treater's Guide: Practices and Procedures for Irons and Steels. Estados Unidos: ASM International.

Hosford, W. F. (2012). Iron and Steel. Estados Unidos: Cambridge University Press.

Kamigaki, K. (1956). Ultrasonic attenuation in steel and cast iron. The Research Institute of Iron, Steel and other metals, 48-77.

Verhoeven, J. D. (1987). Fundamentos de Metalurgia Física. México: Limusa, S.A.